沖裁件去毛刺的生成機(jī)理及其處理對(duì)策

來源:金華市生興力機(jī)械制造有限責(zé)任公司 發(fā)布時(shí)間:2024-08-22

一

、毛刺的基本概念和危害性

毛刺是指材料被剪斷時(shí)分離處超出材料本身厚度的殘留

。

無論對(duì)設(shè)計(jì)者或制造者而言

,毛刺都是令人感到頭痛的事。在技術(shù)文件或設(shè)計(jì)圖紙上

,經(jīng)?div id="d48novz" class="flower left">

?煽吹矫魇镜囊?guī)定和醒目的提示字樣——“不允許有毛刺”;而對(duì)于制造者來說

,要達(dá)到這“不允許有毛刺”的簡(jiǎn)單規(guī)定卻并非那么容易

,往往會(huì)不顧及成本,并經(jīng)常為不太熟知去除毛刺的有效方法而發(fā)難

。

眾所周知

,冷沖裁件一般都帶有毛刺,毛刺高度按允許值分為f級(jí)(精密級(jí))、m級(jí)(中等級(jí))

、g級(jí)(粗糙級(jí))

,按冷沖壓件通用技術(shù)條件JB/T4378.2執(zhí)行,也都熟知沖切面質(zhì)量與毛刺高度及沖裁模刀刃間隙值有關(guān)

,要想減小剪切面的塌角和傾斜

,消除撕裂和提高切斷面平滑程度時(shí),一定要采取更進(jìn)一步的措施來解決

。

從更進(jìn)一步分析得知

,沖壓毛刺的生成決定于零件形狀、材質(zhì)(硬度

、成分

、組織和其他物理性)、厚度

、加工條件(速度

、壓力)、潤(rùn)滑劑(成分

、粘性)

、模具(材質(zhì)、硬度

、耐磨性)等諸因素

。

通過一般壓力機(jī)剪切加工產(chǎn)生的毛刺高度約為坯料厚度的1-5%,用油壓式即精密沖裁壓力機(jī)(FINEBLANKING PRESS)(以下簡(jiǎn)稱FB)來加工

,其毛刺高度甚至?xí)^坯料厚度的10%

,也有報(bào)導(dǎo)稱用FB加工毛刺產(chǎn)生在其高度方向比寬度方向的值約大出2.5~5倍。研究認(rèn)為FB加工產(chǎn)生的毛刺高度主要因素是模具間隙和其本身結(jié)構(gòu)而異

,即使用同樣的模具,如采用耐磨模材和加工時(shí)選用潤(rùn)滑性能特殊的優(yōu)質(zhì)油等措施時(shí)則更為受到青睞

。

不論從安全性能

,還是從機(jī)械性能方面而言,毛刺必然會(huì)帶來危害

。作為金屬制品討厭毛刺

,它不僅會(huì)影響外觀,造成人手傷害

,對(duì)油閥等動(dòng)作元件極為敏感

,甚至是肉眼看不見的毛刺也會(huì)引起設(shè)備事故,像硅鋼片零件的毛刺

,發(fā)電設(shè)備及航天器材等有毛刺殘留是絕對(duì)不能允許的

。

目前按照驅(qū)動(dòng)源可把壓力機(jī)分為機(jī)械與油壓兩種型式,生產(chǎn)能力高的小型機(jī)械式壓力機(jī)總壓力已達(dá)250t~300t,當(dāng)然就速度容易控制而論

,無疑油壓式領(lǐng)先于機(jī)械式

。目前用于汽車工業(yè)的大型壓力機(jī)有1400t左右的,在日本2001~2005年間統(tǒng)計(jì)銷售的用于汽車行業(yè)的一臺(tái)油壓機(jī)平均能力約5230t

,剪切速度達(dá)5-60mm/sec

,加工材料厚度從5-15mm不等,甚至有達(dá)19mm(瑞士)

,近年來壓力機(jī)呈現(xiàn)大型化

、高速化傾向,一般在日本生產(chǎn)的高速機(jī)型200t型沖程數(shù)在150

,250t型在80

,800t以上在20-40上下。

在坯料方面則呈現(xiàn)下列趨勢(shì):(1)向大型

、厚材及高強(qiáng)度化

;(2)向電子部件,小型

,薄件及微細(xì)化發(fā)展

。正所謂向兩極化,因而對(duì)我們而言

,有必要充分理解毛刺生成的機(jī)理

,并考慮與其相適應(yīng)的毛刺控制和處理方法。

二

、毛刺生成機(jī)理

在沖壓加工中

,作用于坯料上的力和坯料在變形過程中產(chǎn)生的諸現(xiàn)象,首先應(yīng)考慮以下幾點(diǎn):

1)材質(zhì)與其支承方法

;

2)剪切輪廓形狀

;

3)凸凹模刃的形狀;

4)沖裁加工條件

。

這些因素都與毛刺生成有很大的關(guān)系

。

三、控制和減少毛刺的方法

從前節(jié)剪斷機(jī)理看出:坯料厚度1-2%高度的毛刺是必然會(huì)產(chǎn)生的

。圖5所示

,毛刺高度取決于受到兩工具尖端的磨損影響,即由于兩工具刀尖尖棱存在著鈍圓半徑

,所以一定會(huì)產(chǎn)生幾乎跟鈍圓半徑值差不多的毛刺高度

,由于在毛刺高度上已認(rèn)知兩工具尖端的磨損事實(shí),因此必須要監(jiān)視其對(duì)工具的再磨削時(shí)間

,尖端越尖

,在坯料上的張力越集中

,則毛刺就愈小,然而隨著壓力機(jī)加工頻數(shù)的增加

,工具刀尖變鈍

,使壓縮應(yīng)力增加,毛刺也隨之增大

。

四

、去除毛刺的對(duì)策方法

在講去除毛刺的對(duì)策方法之前,再次聲明一個(gè)概念

,即一般認(rèn)為經(jīng)過FB加工后的毛刺不會(huì)太大

,但這是一種誤解,應(yīng)更正為經(jīng)過FB加工產(chǎn)生的毛刺要比一般沖切加工的毛刺要來得大

。因?yàn)橛肍B加工毛刺產(chǎn)生的情況如觀察該碎片

,就可確認(rèn)破斷面情況,當(dāng)碎片呈現(xiàn)平滑斷面時(shí)

,往往制品方面是存在較多的破斷面痕跡這樣一個(gè)事實(shí)

。

下面來闡述一下用什么方法去除毛刺。

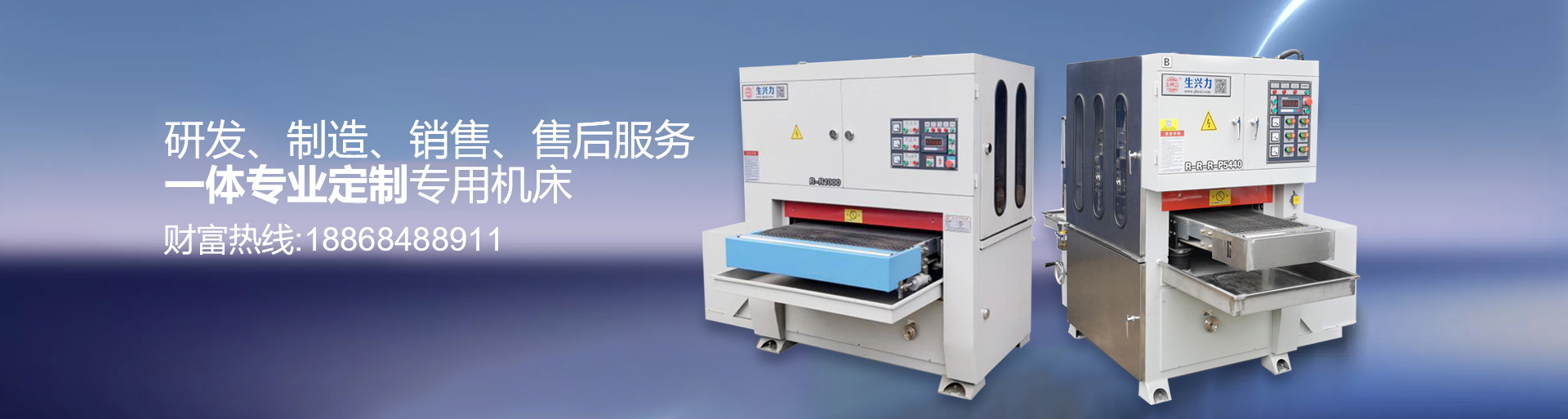

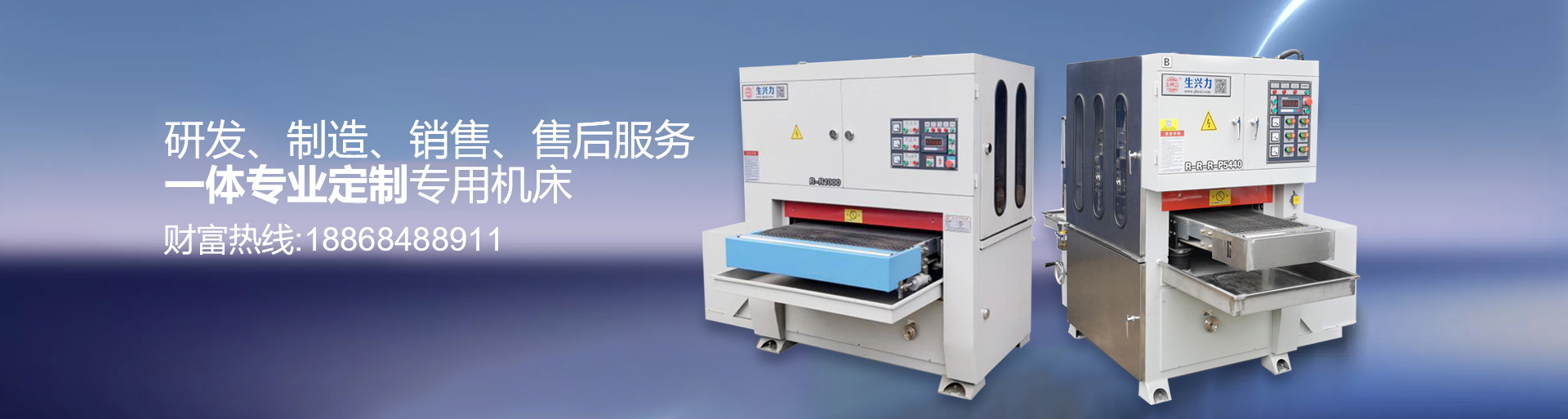

去除毛刺通常作法是采用打磨或砂光

,不外乎用砂紙

、砂布、拋光輪(片)

、葉輪等工具

,但對(duì)于成批生產(chǎn),主要依靠機(jī)械

,用得較熱門的要算砂帶機(jī)

,多頭輸送帶式砂帶磨床,應(yīng)成為去除大毛刺的首選

。當(dāng)毛刺較大時(shí)

,用砂帶磨一次去除掉,當(dāng)然是不科學(xué)的

,由于毛刺受到高壓力傾倒之際加劇了砂帶的顯著磨耗

,因此采用多頭磨削是行之有效的方法,即先用粗砂粒

,再用細(xì)砂粒,直至Z后用精細(xì)砂粒砂帶

。

即使是去除毛刺的作業(yè)

,也呈高速化傾向,送進(jìn)速度達(dá)每分鐘20m

,采用砂帶與刷子并用7頭組合砂帶磨床附帶工件翻轉(zhuǎn)裝置

,在德國(guó)

、美國(guó)及意大利對(duì)摩擦片一次磨削成功,也有采用復(fù)合式成型加工

,如歐洲逐步普及用注入研磨液的樹脂刷子或直接用金屬刷來去除毛刺的工序

。日本也在采用復(fù)合型加工方法,稱作刷子附帶特注的去毛刺機(jī)

。

總之去毛刺設(shè)備分濕式和干式

,種類繁多,講到去毛刺

,還有電解

、加熱、高水壓

、磁性砂粒

、滾筒光飾、噴丸

,超聲波振蕩

、化學(xué)法、砂粒強(qiáng)流動(dòng)法等

,也各有各的用途

。

毛刺當(dāng)然不好,首先由于尖端會(huì)傷及人手

;其次往往因部件毛刺形成設(shè)備故障

。對(duì)于一般毛刺也常用銼刀或砂輪那樣堅(jiān)實(shí)工具和方法來處理。但對(duì)FB加工零件由于毛刺較大且粘纏

,在要求有一定切削力同時(shí)

,又要注意部件變形和本身的尺寸誤差,因而采用彈性工具者居多

,其中砂帶磨削是用得較普遍的去毛刺方法

,因?yàn)樯皫ハ骷嬗兄啬ハ骷叭嵝阅ハ鞯碾p重優(yōu)點(diǎn)。由于FB加工

,浮雕加工及曲面加工愈發(fā)增長(zhǎng)

,因毛刺較大又要求加工面具有一定粗糙度要求,特別對(duì)于平板件

,使用多頭砂帶復(fù)合磨床是較明智的選擇

。

五、結(jié)束語

總之對(duì)于沖壓件的后處理

,目前已明確

,砂帶磨削加工是不能省缺的工序,因?yàn)樵撛O(shè)備與零件形狀

、尺寸幾乎沒有什么關(guān)連

,由于該設(shè)備納入生產(chǎn)線非常簡(jiǎn)單的步驟

,想來作為砂帶磨削專業(yè)廠將來在FB連線的出料端,安上砂帶磨削機(jī)等連結(jié)裝置

,來用于去毛刺及磨削

,直至出成品的加工,必定會(huì)成為努力開發(fā)的方向

。